On appelle turbomachines le transfert d'énergie à un fluide en écoulement continu par l'action dynamique des aubes sur la roue en rotation, ou la stimulation de la rotation des aubes par l'énergie du fluide. Dans les turbomachines, les aubes rotatives exercent un travail positif ou négatif sur le fluide, augmentant ou diminuant sa pression. Les turbomachines se divisent en deux grandes catégories : la première est la machine de travail, dont le fluide absorbe la puissance pour augmenter la pression ou la hauteur d'eau, comme les pompes à palettes et les ventilateurs ; la seconde est la machine motrice, dans laquelle le fluide se dilate, réduit la pression ou produit de l'énergie grâce à la hauteur d'eau, comme les turbines à vapeur et les turbines hydrauliques. La machine motrice est appelée turbine, et la machine de travail, la machine à fluide à aubes.

Selon leurs différents principes de fonctionnement, les ventilateurs peuvent être divisés en deux catégories : à pales et à volume, parmi lesquelles on distingue les ventilateurs à flux axial, centrifuge et à flux mixte. Selon la pression, on distingue les ventilateurs soufflants, les compresseurs et les ventilateurs. La norme industrielle mécanique JB/T2977-92 stipule : un ventilateur est un ventilateur dont l'entrée d'air est conforme aux normes et dont la pression de sortie (pression manométrique) est inférieure à 0,015 MPa ; une pression de sortie (pression manométrique) comprise entre 0,015 MPa et 0,2 MPa est appelée soufflante ; une pression de sortie (pression manométrique) supérieure à 0,2 MPa est appelée compresseur.

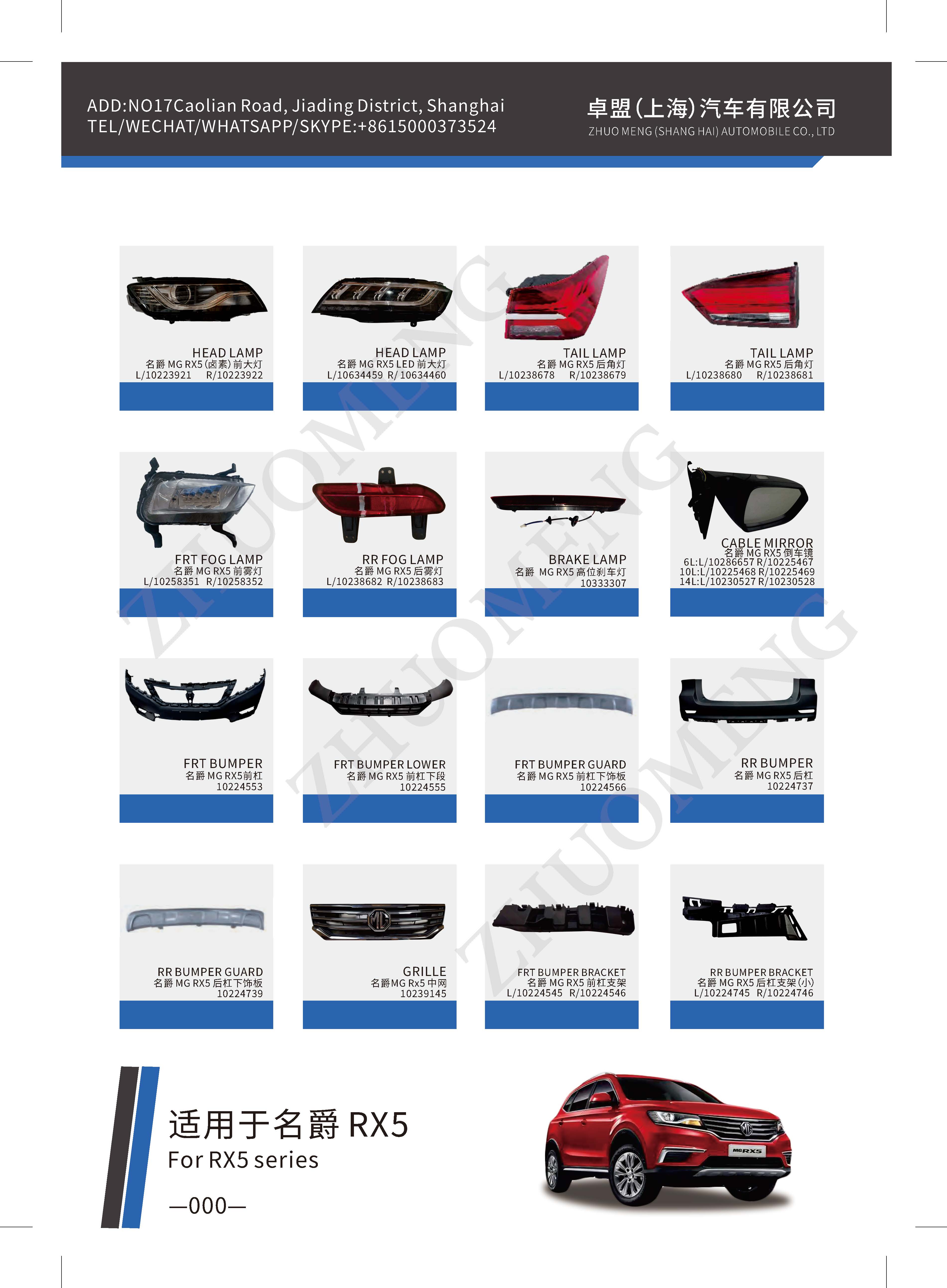

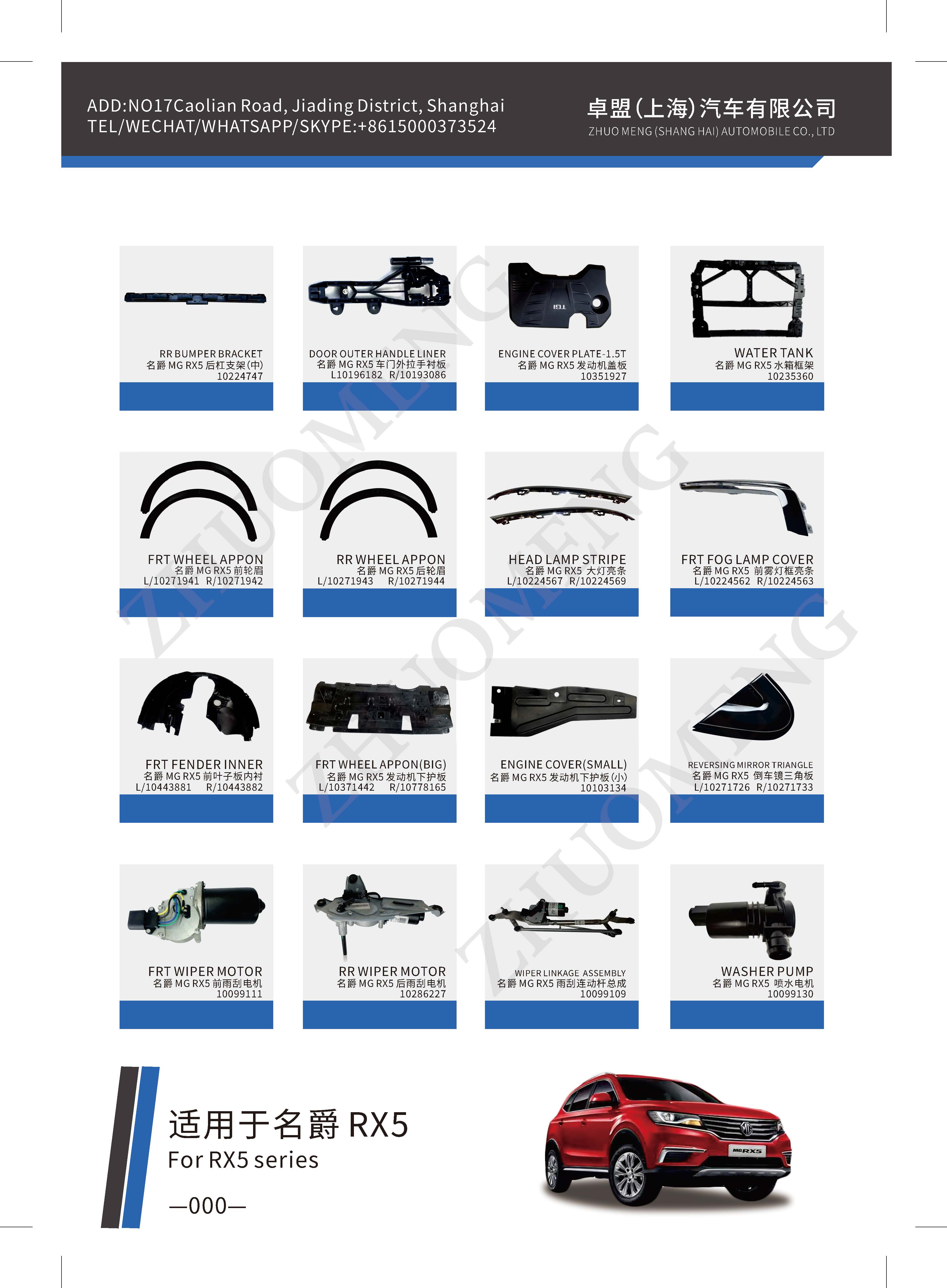

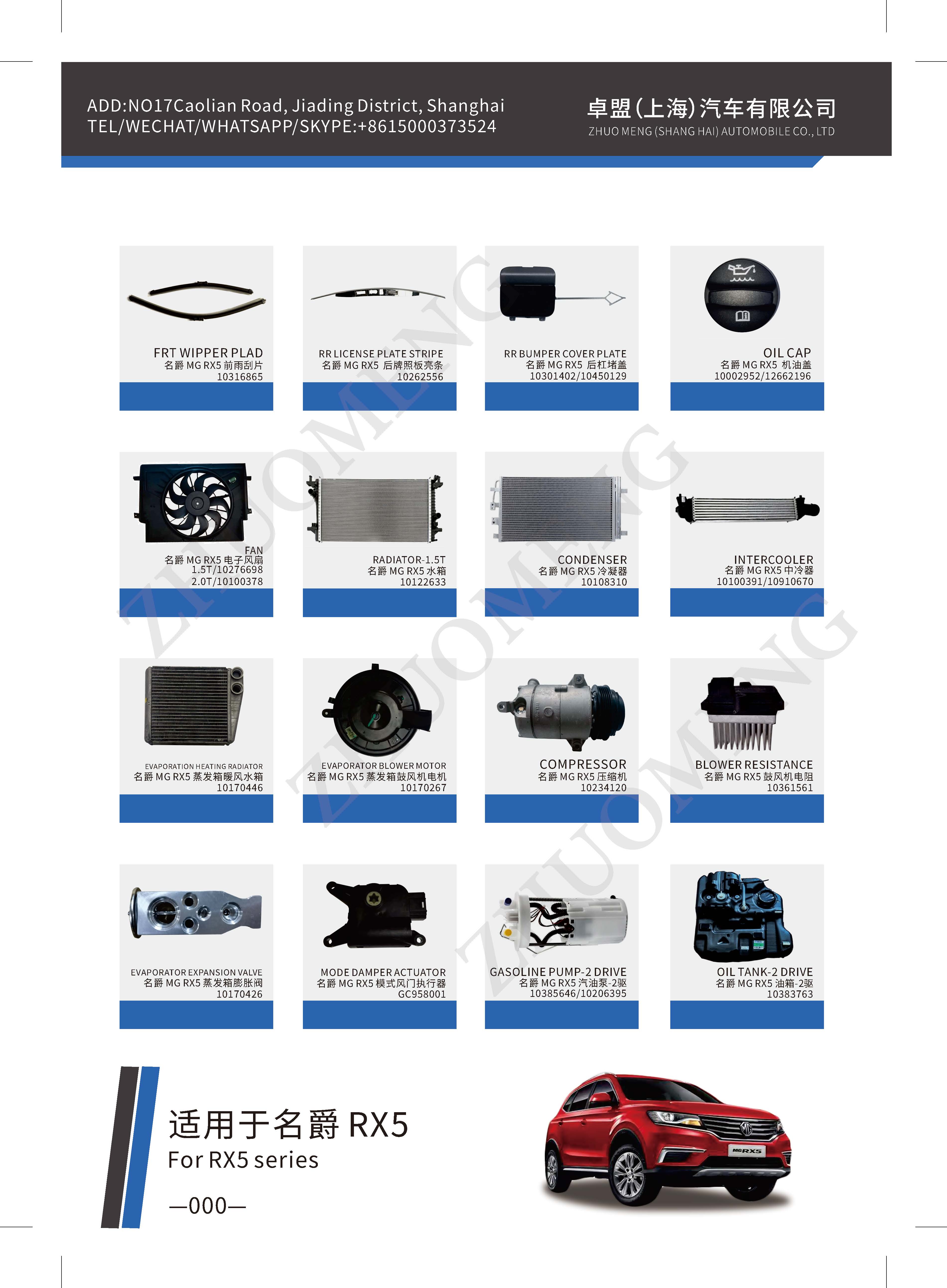

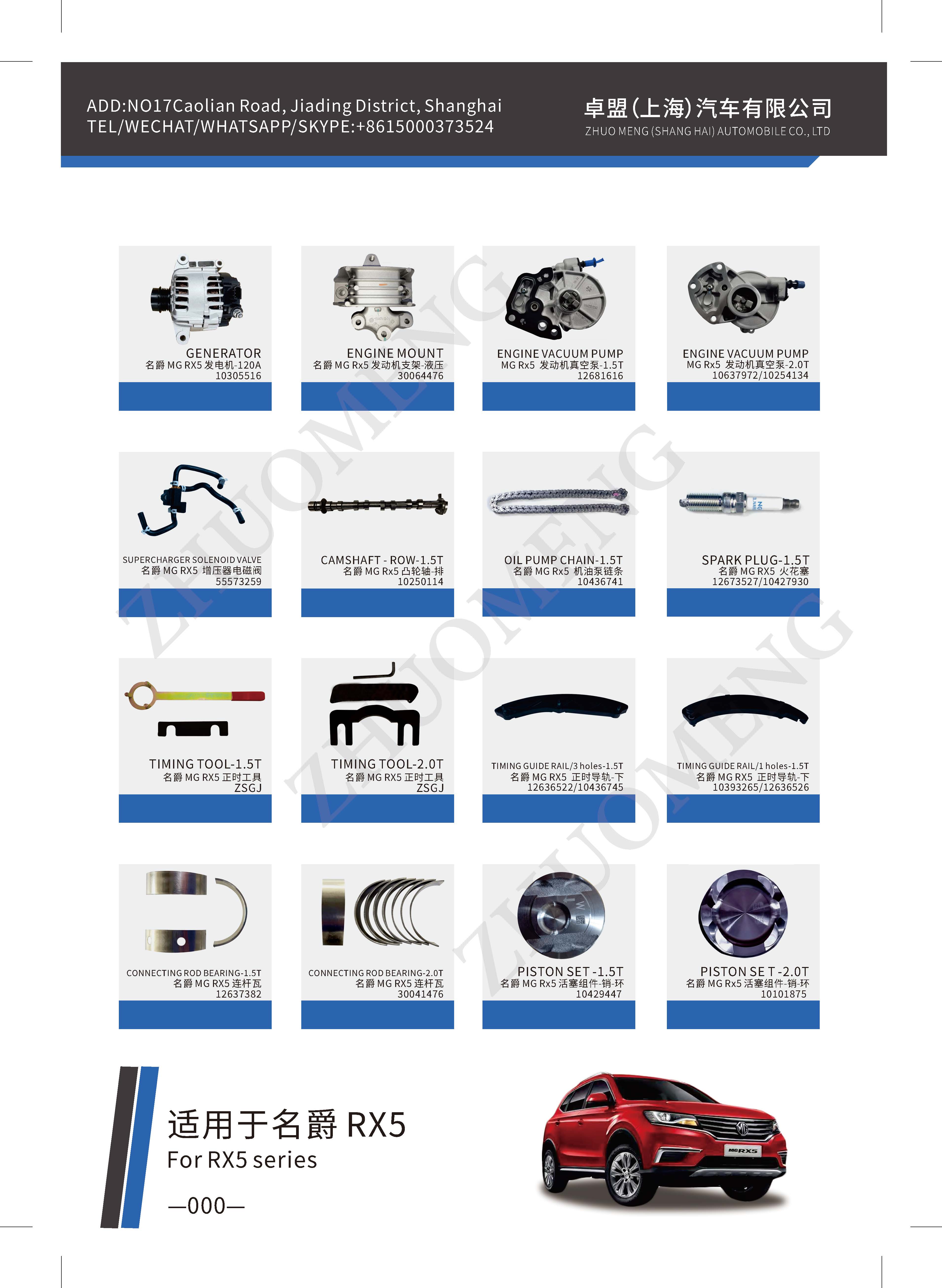

Les principales pièces du ventilateur sont : la volute, le collecteur et la turbine.

Le collecteur dirige le gaz vers la turbine, et la géométrie du collecteur garantit le débit d'admission de la turbine. Il existe plusieurs formes de collecteurs, principalement : en forme de cylindre, de cône, d'arc, d'arc-cône, etc.

Une turbine est généralement composée de quatre éléments : couvercle de roue, roue, pale et disque d'arbre. Sa structure est principalement soudée et rivetée. Selon l'angle de sortie de la turbine, on distingue trois types de turbines : radiale, avant et arrière. La turbine est l'élément le plus important du ventilateur centrifuge. Entraînée par le moteur principal, elle est au cœur de la machine centrifuge et assure le processus de transmission d'énergie décrit par l'équation d'Euler. L'écoulement à l'intérieur de la turbine centrifuge est affecté par la rotation et la courbure de la surface de la turbine, et s'accompagne de phénomènes de reflux, de retour et d'écoulement secondaire, ce qui complexifie l'écoulement dans la turbine. L'écoulement dans la turbine affecte directement les performances aérodynamiques et le rendement de l'étage, voire de la machine entière.

La volute sert principalement à collecter le gaz sortant de la turbine. Parallèlement, l'énergie cinétique du gaz peut être convertie en énergie de pression statique en réduisant modérément sa vitesse, ce qui permet de guider le gaz vers la sortie de la volute. En tant que turbomachine à fluide, l'étude de son champ d'écoulement interne constitue une méthode très efficace pour améliorer les performances et le rendement d'une soufflante. Afin de comprendre les conditions réelles d'écoulement à l'intérieur d'une soufflante centrifuge et d'améliorer la conception de la turbine et de la volute afin d'en optimiser les performances et le rendement, les chercheurs ont réalisé de nombreuses analyses théoriques, des recherches expérimentales et des simulations numériques.