Capteur d'oxygène automobile.

Le capteur d'oxygène automobile est le capteur de rétroaction clé dans le système de contrôle du moteur EFI, et c'est l'élément clé pour contrôler les émissions d'échappement de l'automobile, réduire la pollution environnementale de l'automobile et améliorer la qualité de combustion du carburant du moteur de l'automobile.

Il existe deux types de capteurs d'oxygène : la zircone et le dioxyde de titane.

Le capteur d'oxygène utilise des éléments sensibles en céramique pour mesurer le potentiel d'oxygène dans divers fours de chauffage ou tuyaux d'échappement, calculer la concentration en oxygène correspondante par le principe de l'équilibre chimique, pour surveiller et contrôler le rapport air-carburant de combustion dans le four, pour garantir la qualité du produit et les normes d'émission d'échappement des éléments de mesure, largement utilisés dans tous les types de combustion du charbon, de combustion du pétrole, de combustion du gaz et d'autres contrôles de l'atmosphère du four.

Le capteur d'oxygène est utilisé pour contrôler électroniquement le système de contrôle de rétroaction du dispositif d'injection de carburant pour détecter la concentration en oxygène dans les gaz d'échappement et la densité du rapport air-carburant, pour surveiller la combustion théorique du rapport air-carburant (14,7:1) dans le moteur et pour envoyer des signaux de rétroaction à l'ordinateur.

Principe de fonctionnement

Le capteur d'oxygène fonctionne comme une batterie, la zircone agissant comme un électrolyte. Son principe de fonctionnement est le suivant : dans certaines conditions (haute température et catalyse au platine), la différence de concentration en oxygène entre l'intérieur et l'extérieur de l'oxyde de Hao est exploitée pour générer une différence de potentiel. Plus la différence de concentration est importante, plus la différence de potentiel est importante. La teneur en oxygène de l'atmosphère est de 21 %, les gaz d'échappement issus d'une combustion concentrée n'en contiennent pas, et ceux issus de la combustion d'un mélange dilué ou d'un feu éteint contiennent plus d'oxygène, mais leur teneur reste bien inférieure à celle de l'atmosphère.

Sous la catalyse à haute température et au platine, l'oxygène lié à la sonde à oxygène est consommé, ce qui génère une différence de tension : la tension de sortie du mélange concentré est proche de 1 V et celle du mélange dilué est proche de 0 V. En fonction du signal de tension de la sonde à oxygène, le rapport air/carburant est contrôlé pour ajuster la largeur d'impulsion d'injection. La commande électronique de la sonde à oxygène est donc essentielle pour le dosage du carburant. La sonde à oxygène ne peut être pleinement caractérisée qu'à haute température (plus de 300 °C) et ne peut fournir de tension. Sa réponse aux variations du mélange est plus rapide à environ 800 °C.

Conseils

La sonde à oxygène au dioxyde de zirconium reflète les variations de concentration du mélange combustible par variation de tension, tandis que la sonde à oxygène au dioxyde de titane reflète les variations de résistance. Le système de contrôle électronique utilisant la sonde à oxygène au zirconium ne peut pas contrôler le rapport air/carburant réel à proximité du rapport air/carburant théorique lorsque les conditions de fonctionnement du moteur se dégradent, tandis que la sonde à oxygène au dioxyde de titane peut également contrôler le rapport air/carburant réel à proximité du rapport air/carburant théorique lorsque les conditions de fonctionnement du moteur se dégradent.

Le volume d'injection (largeur d'impulsion d'injection) ajusté par l'unité de commande sur une courte période de temps en fonction du signal du capteur d'oxygène est appelé correction de carburant à court terme, qui est contrôlée par la tension de sortie du capteur d'oxygène.

La correction de carburant à long terme est la valeur déterminée par la modification par l'unité de contrôle de la structure des données de fonctionnement de l'unité de contrôle en fonction du changement du coefficient de correction de carburant à court terme.

Défaut commun

En cas de défaillance du capteur d'oxygène, le calculateur du système d'injection électronique ne peut plus obtenir d'informations sur la concentration en oxygène dans le tuyau d'échappement et ne peut donc pas réguler le rapport air/carburant, ce qui augmente la consommation de carburant et la pollution des gaz d'échappement. Le moteur présente alors un régime de ralenti instable, un manque d'allumage, des à-coups et d'autres anomalies. Par conséquent, le défaut doit être éliminé ou remplacé rapidement [1].

Défaut d'empoisonnement

L'intoxication au plomb des sondes à oxygène est une défaillance fréquente et difficile à prévenir. En particulier avec l'utilisation fréquente de véhicules à essence au plomb, même une sonde à oxygène neuve ne peut fonctionner que quelques milliers de kilomètres. En cas d'intoxication mineure, l'utilisation d'un réservoir d'essence sans plomb permet d'éliminer le plomb présent à la surface de la sonde à oxygène et de rétablir son fonctionnement normal. Cependant, la température élevée des gaz d'échappement entraîne souvent une infiltration de plomb à l'intérieur, entravant la diffusion des ions oxygène et rendant la sonde à oxygène inefficace. Dans ce cas, son remplacement est indispensable.

De plus, l'empoisonnement au silicium des capteurs d'oxygène est également fréquent. En général, la silice générée par la combustion des composés de silicium contenus dans l'essence et l'huile de graissage, ainsi que le gaz de silicone émis par une mauvaise utilisation des joints d'étanchéité en caoutchouc de silicone, peuvent entraîner la défaillance du capteur d'oxygène. Il est donc recommandé d'utiliser un carburant et une huile de graissage de bonne qualité.

Lors d'une réparation, il est essentiel de sélectionner et d'installer correctement les joints en caoutchouc, de ne pas appliquer de solvants ni d'antiadhésifs autres que ceux spécifiés par le fabricant sur le capteur, etc. Une mauvaise combustion du moteur peut entraîner la formation de dépôts de carbone à la surface de la sonde lambda, ou la pénétration d'huile, de poussière et d'autres sédiments à l'intérieur. Ces dépôts peuvent gêner ou bloquer l'entrée d'air extérieur, entraînant un décalage du signal de sortie. Le calculateur ne peut pas corriger le rapport air/carburant à temps. La formation de dépôts de carbone se manifeste principalement par une augmentation de la consommation de carburant et une augmentation significative des émissions. À ce stade, l'élimination des sédiments permet au moteur de fonctionner normalement.

Fissuration de la céramique

La céramique du capteur d'oxygène est dure et cassante. Un choc avec des objets durs ou un fort courant d'air peut l'endommager et le faire tomber en panne. Il est donc nécessaire d'être particulièrement prudent en cas de problème et de le remplacer à temps.

Le fil de blocage est brûlé

Le fil de résistance du chauffage est brûlé. Pour un capteur d'oxygène chauffé, si le fil de résistance est brûlé, il est difficile d'atteindre la température de fonctionnement normale du capteur et celui-ci perd son efficacité.

Déconnexion de ligne

Le circuit interne du capteur d'oxygène est déconnecté.

Méthode d'inspection

Vérification de la résistance du chauffage

Retirez la fiche du faisceau de la sonde lambda et mesurez la résistance entre la borne du chauffage et la borne en fer de la sonde lambda à l'aide d'un multimètre. La valeur de résistance est comprise entre 4 et 40 Ω (voir la notice du modèle concerné). Si la résistance n'est pas conforme, remplacez la sonde lambda.

Mesure de la tension de rétroaction

Pour mesurer la tension de retour de la sonde lambda, débranchez la fiche du faisceau de câbles et tirez un fil fin de la borne de sortie de la tension de retour de la sonde lambda, conformément au schéma du modèle, puis branchez-le sur la fiche du faisceau. La tension de retour peut être mesurée à partir du câble pendant le fonctionnement du moteur (certains modèles permettent également de mesurer la tension de retour de la sonde lambda à partir de la prise de détection de panne). Par exemple, sur une série de véhicules Toyota Motor Company, la tension de retour de la sonde lambda peut être mesurée directement à partir des bornes OX1 ou OX2 de la prise de détection de panne.

Pour mesurer la tension de retour du capteur d'oxygène, il est préférable d'utiliser un multimètre à aiguille avec une plage basse (généralement 2 V) et une impédance élevée (résistance interne supérieure à 10 MΩ). Les méthodes de détection spécifiques sont les suivantes :

1. Faites chauffer le moteur à sa température de fonctionnement normale (ou faites-le tourner à 2 500 tr/min après 2 minutes de démarrage) ;

2. Connectez la broche négative de l'arrêt de tension du multimètre à E1 ou à l'électrode négative de la batterie dans la prise de détection de défaut, et la broche positive à la prise OX1 ou OX2 dans la prise de détection de défaut, ou au numéro | sur la fiche du faisceau de câbles du capteur d'oxygène.

3. Laissez le moteur tourner à environ 2 500 tr/min, vérifiez si l'aiguille du voltmètre oscille entre 0 et 1 V et enregistrez le nombre d'oscillations en 10 secondes. En conditions normales, avec la progression de la régulation, la tension de rétroaction du capteur d'oxygène varie constamment entre 0,45 V et 0,45 V, et ne doit pas varier moins de 8 fois en 10 secondes.

Si le nombre de cycles est inférieur à 8, cela signifie que la sonde à oxygène ou le système de contrôle de rétroaction ne fonctionne pas correctement. Cela peut être dû à une accumulation de calamine à la surface de la sonde, réduisant ainsi la sensibilité. Pour ce faire, faites tourner le moteur à 2 500 tr/min pendant environ 2 minutes afin d'éliminer les dépôts de calamine à la surface de la sonde à oxygène, puis vérifiez la tension de rétroaction. Si l'aiguille du voltmètre continue de changer lentement après le retrait du calamine, cela indique que la sonde à oxygène est endommagée ou que le circuit de contrôle de rétroaction du calculateur est défectueux.

4, inspection de la couleur de l'apparence du capteur d'oxygène

Retirez le capteur d'oxygène du tuyau d'échappement et vérifiez si l'orifice d'aération du boîtier du capteur est obstrué et si le noyau en céramique est endommagé. Si tel est le cas, remplacez le capteur d'oxygène.

Les défauts peuvent également être déterminés en observant la couleur de la partie supérieure du capteur d'oxygène :

1, dessus gris clair : c'est la couleur normale du capteur d'oxygène ;

2, dessus blanc : causé par la pollution au silicium, le capteur d'oxygène doit être remplacé à ce moment-là ;

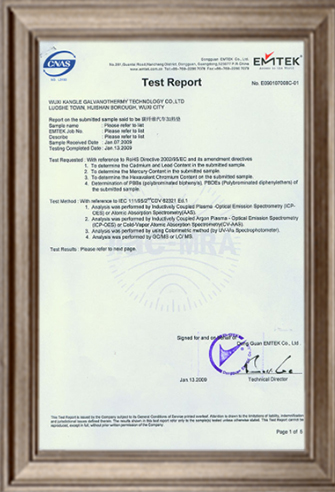

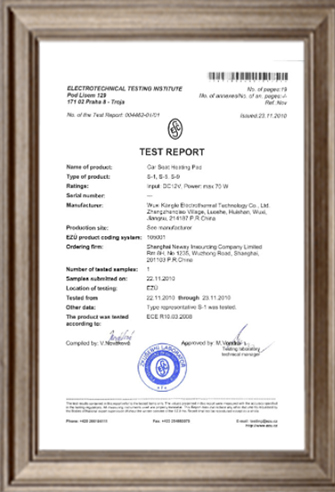

3, dessus brun (comme indiqué sur la figure 1) : causé par la pollution au plomb, si elle est grave, il faut également remplacer le capteur d'oxygène ;

(4) Dessus noir : causé par un dépôt de carbone, après avoir éliminé le défaut de dépôt de carbone du moteur, le dépôt de carbone sur le capteur d'oxygène peut généralement être éliminé automatiquement.

Si vous souhaitez en savoir plus, continuez à lire les autres articles de ce site !

Veuillez nous appeler si vous avez besoin de tels produits.

Zhuo Meng Shanghai Auto Co., Ltd.s'engage à vendre des pièces automobiles MG&MAUXS bienvenueacheter.